SABBIATURA

PROCESSI SPECIALI DI SABBIATURA

A cura dell’Ingegner Cico – Laboratorio Ricerche ed Esperienze SILCO s.r.l. Rivalta (TO)

Il problema ci è stato posto dall’Ufficio Tecnologie Metodi ed Impianti di un costruttore di motori per automobili. Ci siamo proposti, con questo studio, di definire non solamente un impianto adattabile a questo caso specifico, ma di individuare una linea di ricerca suscettibile di ulteriori sviluppi e di più ampia applicazione.

La ricerca è iniziata dallo studio dello “stato dell’arte” sull’argomento, esaminando quanto era stato fatto finora in Italia ed anche all’estero. Grazie alla pluriennale esperienza acquisita nel campo del trattamento delle superfici abbiamo eseguito le seguenti prove:

– Sbavatura con buratti rotanti;

– Sbavatura con vibratori;

– Sbavatura con vibratori centrifughi;

– Sbavatura con sistemi elettrolitici;

– Sbavatura con granigliatrici a turbina, usando graniglia metallica di ghisa e di acciaio.

È emerso che il metodo più semplice ed affidabile per eliminare le bave di lavorazione sui pezzi meccanici è l’uso dei vibratori con materiali abrasivi (ceramici o plastici) e prodotti chimici in soluzione acquosa. Questo metodo, indubbiamente efficace in molti casi, presenta tuttavia alcuni aspetti negativi, sia riguardo alle modalità di esecuzione che al risultato, che ne rendono problematica l’applicazione. Le cause sono le seguenti:

– Impossibilità del pezzo di essere trattato in gruppo, causa le dimensioni o la fragilità.

– Necessità di sbavare zone ben delimitate, senza influire sulle altre.

– Necessità di trattare i pezzi uno alla volta con cadenze precise e continue, determinate dal lay-out della linea.

– Danni al materiale dovuti all’acqua e ai prodotti chimici.

Queste ragioni determinano sovente il ricorso alla sbavatura puramente meccanica, eseguita con una piccola fresa, posizionata a mano, oppure da un robot. Questo sistema, pur eliminando i suddetti inconvenienti, ne presenta altri, talvolta più gravi. Ad esempio, la fresa deve essere guidata con estrema precisione, perché i disegni richiedono smussi di pochi decimi di millimetro; inoltre, l’attrezzo esegue correttamente smussi solo sui fori circolari, mentre sui fori ovali è molto difficile ottenere uno smusso corretto e di raggio costante su tutto il bordo.

Alla luce di queste considerazioni, abbiamo eseguito alcune ulteriori prove per studiare la possibilità di ottenere lo smusso richiesto per mezzo di una sabbiatrice ad aria compressa, utilizzando microsfere di vetro.

Benché si potessero adoperare altri materiali più abrasivi, come ad esempio il corindone, abbiamo preferito usare le microsfere di vetro per i seguenti motivi:

– Economicità;

– Non nocività per l’operatore, causa l’assenza di SiO2 libera;

– Azione dolce e dosabile a piacimento.

Ecco i risultati ottenuti.

Le fotografie sono state realizzate con un sistema per macrofotografia PENTAX ed illuminazione artificiale con proiettore a lampada alogena.

TRATTAMENTO SULLE CREMAGLIERE

CAMPIONE N° 1

Come approccio iniziale al problema, abbiamo preso in esame una cremagliera sterzo in acciaio da bonifica, sulla quale era richiesta una sbavatura; queste prove sono state eseguite per effettuare una prima valutazione sul trattamento da utilizzare, successivamente, per i fori dell’albero motore.

La cremagliera presentava bave di fresatura sul profilo dei denti e nella parte piatta.

Lo scopo del trattamento era eliminare queste bave con un procedimento semplice ed affidabile.

Operazione eseguita: pallinatura con microsfere di vetro da 100-200 micron, pressione 5 bar, tempo 10 s.

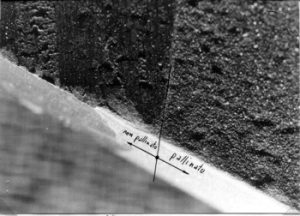

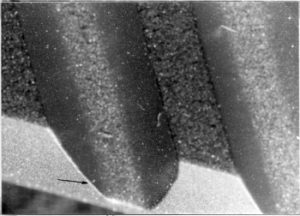

Le fotografie hanno ingrandimento 15X.

Pezzo non temprato, confronto tra spigolo pallinato, a destra nella foto, e spigolo non pallinato, a sinistra, ottenuto mascherando la parte da non trattare. La parte trattata, di aspetto più rugoso, in realtà presenta delle asperità molto meno pronunciate dell’altra, grazie all’azione delle microsfere.

Pezzo temprato, confronto tra spigolo pallinato, a sinistra nella foto, e spigolo non pallinato, ottenuto mascherando la parte da non trattare. Anche in questo caso si osserva molto chiaramente l’effetto di finitura sulla superficie e di arrotondamento dello spigolo.

Pezzo temprato, confronto tra zona non pallinata (vedi foto B2), e zona pallinata (vedi foto B3).

Si può notare, nonostante la difficoltà di messa a fuoco delle macrofotografie, la scomparsa delle bave sulla costa del dente. In tutti i casi, oltre alla sbavatura richiesta, si ottiene un notevole miglioramento della finitura superficiale.

FORI ALBERO MOTORE

Albero motore per auto, in ghisa sferoidale, temprata ad induzione, sul quale viene chiesto di arrotondare lo spigolo del foro. Questa esigenza, nasce dalle sempre maggiori sollecitazioni a cui sono sottoposti i moderni motori e dalla conseguente necessità di eliminare al massimo ogni possibile abrasione superficiale che possa essere la causa di futuri inneschi di fratture con conseguenze molto gravi. Per diminuire i costi di fabbricazione è necessario prevedere un impianto semplice e affidabile, che dia sicurezza e costanza di risultati nella produzione di grande serie. La pressione ed il tipo di microsfere variano a seconda del foro sbavato.

Per questi campioni pallinati sono stati eseguiti dal costruttore del motore dei rilievi dimensionali del profilo, prima e dopo la levigatura, per mezzo di un rilevatore micrometrico. La levigatura è un’operazione di rettifica molto fine, che asporta pochi micron di materiale allo scopo di ottenere una superficie con rugosità molto bassa, per diminuire al massimo l’attrito tra le superfici striscianti.

I rilevi evidenziano chiaramente che l’effetto della successiva levigatura non ha pregiudicato i risultati ottenuti, lasciando sul foro uno smusso accettabile.

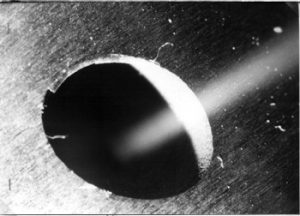

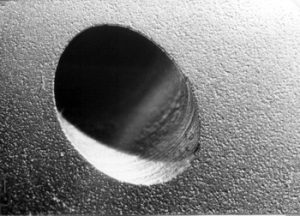

Le fotografie hanno ingrandimento 15X.

Foro obliquo non pallinato.

Foro 51 pallinato con microsfere di vetro da 300-400 micron a 7 bar, per 10 s. Come si nota, si è ottenuto un raccordo molto regolare tra superficie esterna del pezzo e superficie interna del foro.

Foro 41 pallinato con microsfere di vetro da 200-300 micron a 7 bar. Il risultato è praticamente identico a quello del foro 51, a causa della piccola differenza del diametro delle microsfere. Abbiamo anche pallinato con microsfere di vetro da 40-70 micron a 5 bar, per 10 s; come ci aspettavamo, abbiamo ottenuto un insufficiente arrotondamento, a causa della grana troppo fine.

Si potrebbe ottenere un’azione di sbavatura più rapida ed aggressiva usando altri mezzi abrasivi; tuttavia il lieve vantaggio ottenuto verrebbe vanificato dalla finitura superficiale grossolana, che necessita di una levigatura più profonda che, asportando uno strato superficiale più spesso, renderebbe di nuovo acuto lo spigolo del foro.

Riservandoci, naturalmente, di eseguire tutte le ulteriori prove che si rivelassero necessarie, riteniamo che il procedimento possa costituire una valida soluzione al problema prospettato, tenendo presente che l’unica precauzione da osservare nell’esecuzione del trattamento è di avere i pezzi asciutti ed esenti da residui oleosi.

Già nel 1998, in seguito alla continua richiesta, da parte delle aziende specializzate nello stampaggio dei fondi in poliuretano e gomma per il settore calzaturiero, Silco ha iniziato a studiare un sistema valido per la rimozione dei “distaccanti”, a base siliconica, dagli stampi in alluminio. Oggi possiamo affermare, senza alcun dubbio, di aver trovato una soluzione indiscutibilmente efficace dal punto di vista tecnico, ecologico-ambientale ed interessante dal punto di vista produttivo. Il nostro sistema permette di evitare l’uso dell’acido “D.M.F.”, senza intaccare minimamente la superficie dello stampo.

L’impianto funziona ad aria compressa, a secco, utilizzando una miscela di prodotti inerti ed ecologici di nostra ideazione. La nostra società garantisce la pulizia degli stampi senza intaccare la superficie dei medesimi.

L’impianto che è così composto:

– Impianto di lavaggio stampi tipo STAMBLAST 2/F.

– Piano lavoro con ciclone dimensioni utili mm.1100x850x750 H completo di filtro a n.1 cartuccia autopulente mod. 3PA03/A.

– Sistema a spruzzo maggiorato

– Uscita tubazioni aria/abrasivo dx e sx.

– Piano di lavoro con maglia foro Ø 3 mm.

– Ciclone speciale con cassetto estraibile maglia setaccio foro Æ 5 mm.

– Filtro con cassetto a tramoggia.

– Doppio comando a pedale bicolore.

– Doppio regolatore di pressione.

– Doppio manometro.

– Apertura delle porte standard a libro.

Il brevetto riguarda un sistema per la pulizia e la preparazione all’incollaggio di suole per calzature di materiale sintetico, tramite fascio laser, con apparecchiatura per la movimentazione reciproca del pezzo trattato e dal fascio luminoso azionato tramite software dedicato. Il fascio si muove, grazie ad uno specchio, con moto alternativo e passate successive parzialmente sovrapposte. Lo specchio è supportato dalla testa di un robot a controllo numerico che esegue tutti i movimenti richiesti dal ciclo. Il robot è controllato da un software dedicato che determina i parametri cinematici ed energetici del fascio di quel particolare ciclo. In alternativa, per pezzi di forma semplice, lo specchio è fermo e il moto di scansione è dato da un attuatore che muove una slitta sulla quale è posizionato il pezzo.

Nella pratica industriale delle calzature le suole vengono stampate a caldo in impianti per la produzione in grande serie, dotati di diverse stazioni e quando la suola è formata vengono estratte dagli stampi. Per facilitarne l’estrazione vengono usati, sul materiale, appositi prodotti distaccanti. Si rende così necessaria la completa rimozione dello strato di distaccante, ed in alcuni casi anche l’aumento della rugosità del materiale; si comprende quindi la necessità di un processo che permetta di ottenere entrambi i risultati in modo efficace e con una sola operazione. Questo sistema è poco inquinante in quanto non utilizza solventi chimici dannosi per l’ambiente e non modifica la struttura del materiale della suola come ad esempio succede con l’esposizione a lampade a raggi infrarossi.

Questo sistema comprende i seguenti aspetti del processo:

– Ciclo specifico di trattamento per la pulizia e la preparazione all’incollaggio del pezzo da trattare tramite fascio laser.

– Movimentazione del pezzo da trattare e della sorgente del fascio laser,

– Ciclo specifico di trattamento.

In questa applicazione il laser emette energia non in modo continuo ma con impulsi di breve durata che permettono di ottenere l’effetto desiderato sulla superficie del pezzo senza bruciare il materiale sottostante. Il movimento può essere ottenuto sia tenendo il pezzo da trattare fermo e muovendo il laser che tenendo ferma la sorgente e muovendo il pezzo; ovviamente è possibile anche combinare i due moti. Il sistema di movimentazione, inoltre, grazie alla soluzione dello specchio mobile e della sorgente ferma si adatta facilmente ai diversi tipi di impianto, con diverse produttività e livelli di automazione.

Grazie alla sua flessibilità il sistema permette di eseguire cicli di trattamento diversi su pezzi di varie forme e spessore variabile nei vari punti. La forma e lo spessore dei pezzi possono essere forniti tramite la matematica dello stampo di formatura prodotta da un programma CAD-CAM.

Le impostazioni relative a tipi di materiali, forme dei pezzi da trattare, quantità di impulsi laser ed energia per impulso possono essere ricavate da un database relativo ai tipi di suole e di materiali già trattati.

Questo procedimento riguarda la rigenerazione a secco dei componenti interni ed esterni dei distributori automatici di bevande, per asportare i residui dei materiali inquinanti provocati dall’utilizzo normale o in seguito a rotture delle tubazioni.

Il sistema è costituito da:

– Cabina di trattamento, dotata di porte con guarnizioni a tenuta in gomma, pistola ad aria compressa ad effetto Venturi, cestello forato e ciclone di recupero polveri.

– Prodotti da impiegare per ottenere sui componenti il risultato desiderato, come corindone, microsfere di vetro, graniglia vegetale, da selezionare in base al materiale del componente (metallo, vetro, plastica) e al tipo di inquinante (calcare, materiale organico secco, vernice).

Questo sistema è a basso impatto ambientale poiché non vengono impiegati solventi chimici; inoltre offre una pulizia totale e molto accurata.

L’impianto di rigenerazione a secco si compone di una cabina dotata di porte standard a libro con guarnizioni a tenuta in gomma, oppure di porte ad apertura verticale ad azionamento pneumatico, con microinterruttore di fine corsa e fotocellule di sicurezza antinfortunistiche.

Il piano di lavoro è costituito da una lamiera forata. I pezzi vengono trattati dall’operatore munito di una speciale pistola alimentata ad aria compressa che, tramite l’effetto Venturi, indirizza il getto d’aria e il prodotto abrasivo.

Le polveri residue vengono prima separate dal prodotto e quindi filtrate attraverso una cartuccia di poliestere. Questo procedimento permette un notevole risparmio di prodotto e un minore stress sul filtro dell’aria.

Gli abrasivi vengono selezionati in base al materiale del componente e al tipo di inquinante:

– Corindone (materiali metallici con spesso strato di calcare).

– Microsfere di vetro (materiali metallici o vetro con strati modesti di calcare o di materiale organico bruciato).

– Graniglia vegetale (plastica con strato inquinante di medio spessore e poco incrostato).

La particolare conformazione della cabina permette una rapida e facile sostituzione dell’abrasivo.